|

金型製造工程

金型は、どのように作られているかご紹介します。

↓

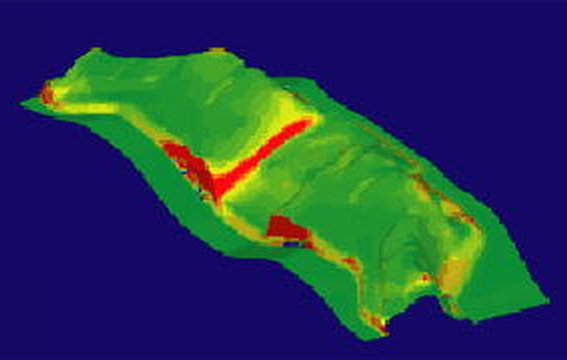

SE検討

製品の三次元データをもとに、成型シミュレーションを行います。

割れやシワといった成型上の不具合を洗い出し、その対策を検討し、

不具合をつぶしていきます。

↓

工程設計

それぞれの製品に合った最善の工程を検討し工程図にまとめます。

材料の投入から加工・運搬・製品排出など多方面から金型作りを検討します。

↓

構造設計

金型は通常、複数回のプレスが必要ですので、

金型は通常、複数回のプレスが必要ですので、

プレスする回数に応じた金型が複数必要となります。

その個々の金型に対して、強度やメンテナンス性

安全性を考慮しながら型構造を検討します。

↓

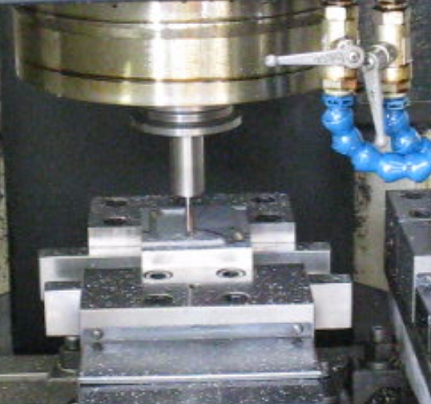

加工

金型毎の図面や面データをもとに、各工作機に合ったデータを作成します。

金型毎の図面や面データをもとに、各工作機に合ったデータを作成します。

データは形状・プロファイル・構造部のデータを作成しDNCにより各工作機へ

転送します。このデータをもとに各工作機で加工を行い、実際に鋳物や鋼材を

削って製品形状を持つ金型を作ります。

↓

仕上げ

機械加工が終わった金型は、一つ一つの部品を手仕上げで仕上げていき、

技術者の手により最終的な調整を行います。

↓

品質確認

要求された精度を満足する製品がプレスできるか、要求された仕様を満足

できる金型であるかをトライ用のプレス機でテストを行い、

不具合があれば修正を行い熟成を進めます。

↓

納品

メーカーの生産ラインに金型を持ち込みテストを行います。

ここで微調整を行い、トライプレスと実機との差異を埋めていきます。

↓

メンテナンス

金型の納品後のトラブルや設計変更に対して柔軟に対応しています。

金型の納品後のトラブルや設計変更に対して柔軟に対応しています。

全ての金型の全ての部品においてデータ管理を徹底し、

スペアパーツの製作も迅速に対応しています。